فنر پیچشی

متریال فنر پیچشی: انواع فولاد فنر، گریدهای مختلف فولاد زنگ نزن، انواع اینکونل و …

رنج تولید فنر پیچشی بر اساس قطر وایر: 0.4 الی 5 میلیمتر

فنر پیچشی چیست؟

نوع دیگری از فنرهای مفتولی با ظاهری معمولا متفاوت نسبت به فنر فشاری و فنر کششی که قابلیت ذخیره انرژی دورانی را دارد با نام فنر پیچشی شناخته میشود.

یک سر فنر پیچشی معمولا به یک بخش ثابت از سازه یا دستگاه متصل است. با چرخش فنر حول محور خود، سیم پیچ فنر سفت و محکم شده و در برابر نیروی چرخشی مقاومت میکند. بدین شکل انرژی پتانسیل دورانی ذخیره میگردد.

با برداشتن نیروی اعمالی بر روی فنر، تحت یک بازگشت الاستیک انرژی ذخیره شده به شکل گشتاور آزاد شده و بر روی اجزای مکانیکی متصل به فنر اعمل میشود.

مکانیک عملکرد فنر پیچشی مطابق به میزان مقاومتشان به چرخش یا پیچیده شدن است. انرژی مکانیکی جمع شده بر اثر مقاومت به چرخش، به صورت گشتاور بر خلاف جهت چرخش و کاملا متناسب با میزان چرخش زاویه ای رها میشود.

نمای کلی فنر پیچشی

جهت ایجاد حلقه های تنگتر در فنر پیچشی، آنها بیشتر از آنکه تحت تنش پیچشی باشند در معرض تنشهای خمشی زیادی قرار دارند. بر خلاف فنر فشاری و فنر کششی نیروی خطی در مکانیزم عملکرد این نوع فنر مفتولی جایی نداشته و صرفا نیروی دورانی درگیر این مکانیزم است.

نیروهای مکانیکی یک فنر پیچشی به میزان الاستیسیته متریال ساخته شده از آن بستگی دارد، که سبب میشود فنر پس از چرخش تا بیشترین زاویه ممکن مجددا به فرم اولیه خود برگردد. فنرهای پیچشی میتوانند نیروی دورانی را هم در جهت ساعتگرد و هم پادساعتگرد اعمال کنند، منتها برای دستیابی به بیشینه میزان نیرو میبایست در جهت پیچش حلقه های خود دوران کنند. چرخش فنر حول محور داخلی کویل فنر پیچشی صورت میگیرد و درصورتی که جهت پیچش کویل با جهت چرخش فنر هماهنگ باشند با افزایش چرخش زاویه ای فنر، از قطر کویل فنر کاسته و به طول آن افزوده میشود. و این بهترین حالت برای عملکرد فنر پیچشی میباشد.

فروش فنر پیچشی

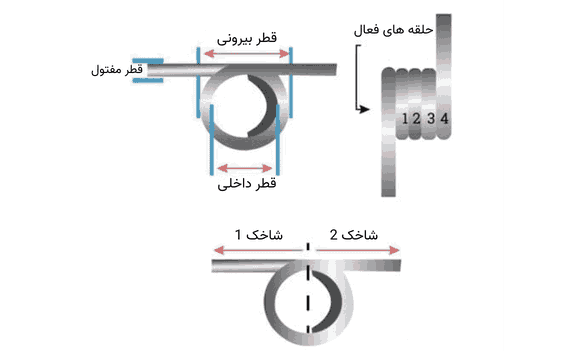

پارامترهای فیزیکی در ساخت فنر پیچشی به شرح زیر میباشد:

قطر داخلی:

قطر داخلی حلقه های مارپیچ فنر را به عنوان قطر داخلی آن درنظر میگیریم که به صورت عمود بر محور مرکزی اندازه گیری میشود. معمولا فنرهای پیچشی توسط یک سنبه یا یک شفت که داخل کویل جا میرود مهار میشوند به این دلیل که با توجه به غیر خطی بودن نیروی اعمالی از اعوجاج فنر جلوگیری کنند. قطر داخلی فنر پیچشی قطر داخلی این سنبه یا شفت را مشخص میکند. توصیه میشود که قطر داخلی فنر حدودا 10 درصد بزرگتر از قطر خارجی سنبه باشد تا حرکت چرخشی فنر آزادانه صورت گیرد.

قطر خارجی:

قطر بیرونی حلقه های مارپیچ فنر را به عنوان قطر خارجی آن درنظر میگیریم که به صورت عمود بر محور مرکزی اندازه گیری میشود. کارکرد بسیاری از فنرهای پیچشی داخل یک سوراخ یا هوزینگ است که قطر این هوزینگ نسبت به قطر خارجی فنر باید به گونه ای باشد که حرکت چرخشی به راحتی صورت گیرد.

قطر مفتول:

در بسیاری از محاسبات مرتبط با تنش فنر و ثابت آن از قطر میانی استفاده میشود. قطر میانی برابر است با قطر خارجی منهای قطر سیم بکار رفته در ساخت فنر.

طول شاخک فنر:

فاصله بین انتهای یکسر فنر تا محور مرکزی کویل را طول شاخک مینامند. این پارامتر میزان نیرو یا گشتاور مورد نیاز برای چرخش فنر و ذخیره سازی انرژی را تعیین میکند. به عنوان مثال برای پیچش فنر پیچشی با طول شاخک کمتر به نیرو یا گشتاور بیشتری نیاز داریم.

تعداد حلقه های کویل:

حلقه هایی از فنر را که با اعمال نیرو به آن بسته یا باز میشوند و سبب ذخیره سازی و یا آزاد شدن انرژی میشوند را حلقه های موثر می نامند.

جهت سیم پیچ:

سیم پیچهای فنر پیچشی هنگام تولید فنر درجهت خاصی پیچیده میشوند. فنرهای پیچشی میتوانند کویلهایی در جهت راست یا چپ باشند که در آنها حلقه ها به ترتیب در جهت ساعتگرد و یا پادساعتگرد میچرخند. راست پیچ یا چپ پیچ بودن فنر را به راحتی با نگاه کردن به بالای فنر میتوان فهمید.

فنر پیچشی به گونه ای طراحی میشود که نیرو و جهت کویل یکسان باشد. اما اگر در مواردی مجبور به خلاف این امر باشد میبایست نیرو و انحراف زاویه ای کاهش یابد.

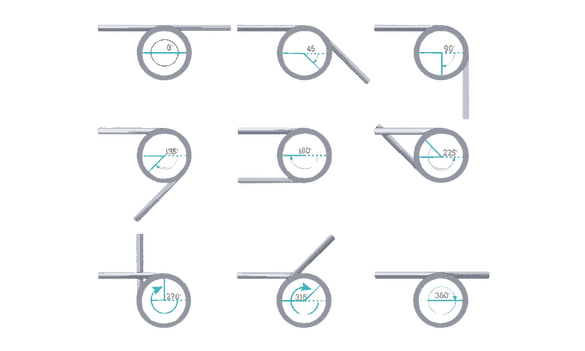

زاویه شاخک:

زاویه ای که شاخکها در موقعیت آزاد و قبل از اعمال نیرو نسبت به خط مرکزی دارند را زاویه شاخک مینامند. این زاویه از 0 تا 360 درجه متغیر است و فنرهای موجود در بازار با زوایای شاخک 90، 180،270 و 360 درجه بصورت آماده می باشند. اما معمولا این زوایا بسته به درخواست کارفرما سفارشی سازی میشود.

زاویه شاخک فنر

جهتگیری شاخک فنر:

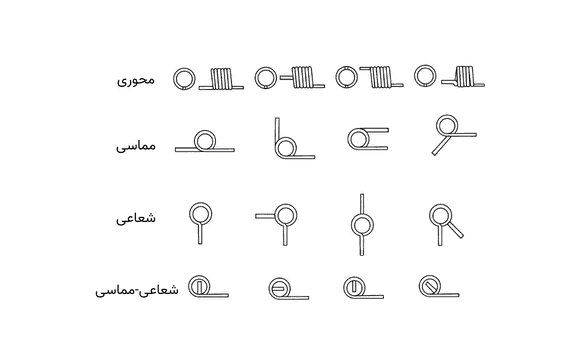

نحوه خم شدن شاخکها نسبت به قطر فنر فاکتور بسیار مهمی است. خمهای تیز روی شاخک فنر میتوانند ظرفیت فنر را کاهش دهند چرا که تمرکز تنش بسیار زیادی روی این نقاط وجود دارد. انواع مختلف این جهتگیری ها عبارتند از: محوری، شعاعی، مماسی و شعاعی-مماسی. که یک شاخک با جهتگیری مماسی کمترین میزان تنش را بهمراه خواهد داشت.

جهت گیری شاخک فنر

انواع فنر پیچشی

فنر پیچشی تک کویل

ساده ترین نوع فنر پیچشی که از یک دسته کویل و دو شاخک تشکیل شده است و برای اعمال نیرو حول محور اصلی فنر بکار میرود.

فنر دو قلو

یک فنر پیچشی دوقلو از دو دست کویل که به صورت کاملا متقارن و یکسان پیچیده شده اند تشکیل میشود. این فنرها جهت به حداقل رساندن اصطکاک دارای دو سیم پیچ مجزا هستند. از آنجا که این دو کویل بصورت موازی ساخته شده اند گشتاور کل فنر برابر است با مجموع گشتاور هر کویل.

خرید فنر پیچشی

فنرهای پیچشی به دلیل سختی بالا از فولادهای سخت نظیر فولاد فنر پر کربن، فولاد زنگ نزن ساخته میشوند. در صورت نیاز به فنرهای سبکتر از پلاستیکهای مستحکم استفاده میشود. ویژگی اصلی فنر پیچشی سیم پیچی بسیار نزدیک آنهاست که برای ایجاد بالاترین میزان گشتاور ضروری است.

فولاد فنر

فولادهای فنری گروهی از فلزها هستند که به دلیل انعطاف پذیری و استحکام بالا ساخته شده اند. این سیم ها براحتی تا میزان حد الاستیک خود فشرده، خم و کشیده میشوند و سپس بدون تغییر به شکل اولیه خود باز میگردند. استحکام خستگی بالا و ارزان بودن آنها از دیگر ویژگی های برجسته فولادهای فنر میباشند.

فولاد زنگ نزن

استنلس استیل ها دارای خواص مکانیکی فوق العاده ای همانند فولادهای فنر و همچنین مقاومت در برابر خوردگی هستند. گریدهای مختلفی از فولادهای زنگ نزن که در ساخت فنر پیچشی استفاده میشوند عبارتند از:

SS 302 SS 304 SS 316

فولادهای آلیاژی

در مواردی که به مقاومت در برابر ضربه یا داکتیلیتی نیاز است میتوان با آلیاژ کردن فولاد فنر با عناصری همچون وانادیوم، منگنز، کروم، نیکل و مولیبیدن به فولادی دست یافت که قابلیت چکش خواری یا همان ضربه پذیری بالایی داشته باشند. رایجترین نوع فولاد آلیاژی که در تولید فنر پیچشی دوقلو کاربرد دارند عبارتند از:

- کروم وانادیوم

- سیلیکون کروم

- سیلیکون منگنز

- آلیاژهای مس

در مواردی که به رسانایی الکتریکی بالایی در ساختار فنر نیاز است میتوان از مفتولهای آلیاژی با پایه مس استفاده کرد. علاوه بر رسانایی بالا قابلیت کارکرد در دماهای زیر صفر از دیگر امتیازات این سیمها میباشد. شایان ذکر است که از فنرهای ساخته شده از آلیاژ مس نمیتوان انتظار ثابت فنر بالایی را نسبت به دیگر فنرها داشت. آلیاژهای مسی متداول در ساخت فنر پیچشی عبارتند از:

- فسفر برنز

- برنج

- مس برلیوم

- تولید فنر پیچشی

مراحل ساخت فنر پیچشی از یک مفتول فنری به شرح زیر است:

فنر پیچی

تولید فنر پیچشی با پیچیدن بدنه فنر شروع میشود. امروزه فنرپیچی اغلب توسط ماشین آلات فنرسازی CNC انجام میگیرد. درصورتی که فنرسازی در دمای محیط انجام گیرد آنرا فنرسازی سرد و درصورتی که در دماهای بالا انجام شود فنرسازی گرم می نامند.

در استفاده از مفتولهای ضخیم (8 میلیمتر به بالا) و میلگردها روش فنرسازی گرم ترجیح داده میشود. در این روش مفتول به منظور افزایش انعطاف پذیری تا دمای بسیار بالایی حرارت داده میشود و درحالی که کاملا سرخ شده حول یک شفت پیچیده میشود. سپس با جداسازی مفتول، فنر پیچیده شده به سرعت داخل حمام روغن شده تا سرد و سخت شود. با توجه به سرد شدن آنی فنر، محصول فعلی کاملا ترد و شکننده بوده و بنابراین نیاز به تمپر شدن دارد. همچنین پس از فنرپیچی اکنون نوبت به خم کردن پایه های فنر است.

عملیات حرارتی

در مرحله فنر پیچی تنشهای پسماند بسیار زیادی در متریال باقی میماند. جهت آزاد کردن فنر از این تنشها و بازگرداندن انعطاف پذیری به فنر و همچنین سختسازی آن عملیات حرارتی ضروری است.

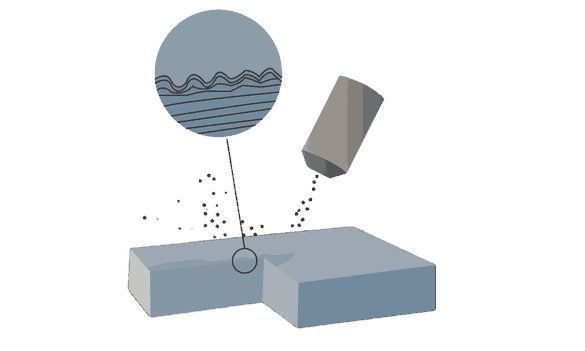

شات پینینگ

ساچمه زنی عبارتست از یک فرآیند کار سرد که طی آن توسط ساچمه های فولادی، سرامیکی و یا شیشه ای به فنر ضربه های متعدد وارد شده و بدینوسیله لایه های زیرین سطح فنر فشرده میشوند. ساچمه زنی فنر پیچشی را برای مقاومت در برابر خستگی، خستگی خوردگی، ترک خوردگی و فرسایش ناشی از کاویتاسیون مقاوم میکند. نکته ای که میبایست درنظر گرفت این است که فنرهای پیچشی ساخته شده از مفتولهای نازک را نمیتوان به روش شات پینینگ تنشزدایی نمود. چرا که انجام این فرآیند روی فنرهای نازک میتواند سبب باز شدن و دفرم شدن فنر و یا تغییر زوایای شاخک فنر شود.

شات پینینگ یا ساچمه زنی

پوشش کاری

در پایان جهت محافظت از فنر در برابر خوردگی، یک لایه محافظ روی آن ایجاد میشود. در بعضی موارد نیز به منظور بخشیدن قابلیت ویژه ای مانند رسانایی الکتریکی از پوشش کاری بهره می برند. از انواع پوششهای معمول برای فنر پیچشی میتوان به آبکاری، پوشش پودری و پوشش غوطه وری اشاره کرد. هرچند در مواردی که متریال مورد استفاده در تولید فنر پیچشی مفتول استنلس استیل باشد دیگر نیازی به انجام مرحله پوشش دهی نیست.