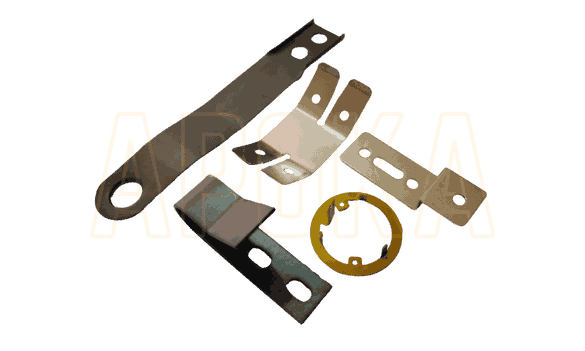

قطعات پرسی

متریال: انواع فولاد فنر، CK خام، استنلس استیل، آلیاژهای مس و ….

رنج تولید بر اساس ضخامت ورق: 0.1 الی 4 میلیمتر

تولید قطعه پرسی

پرسکاری یک فرآیند شکلدهی سرد میباشد که از ابزارآلات ویژه و نیروی پرس جهت تبدیل یک ورق فلزی به یک قطعه استفاده میکند. بسته به طراحی قطعه پرسی، فرآیند پرسکاری شامل یک یا چندین مرحله خواهد بود.

به طور معمول ملزومات یک پروسه پرسکاری به این شرح است:

- یک تسمه یا ورق فلزی

- سیستم قالب مناسب

- دستگاه پرس

- بست پرسی

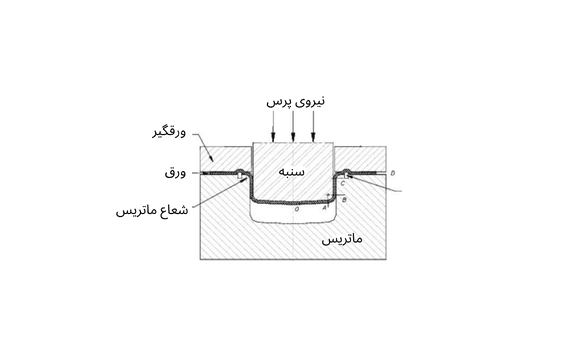

نمای کلی قالب سنبه و ماتریس

امروزه تولید قطعات ورقی و تسمه ای در صنایع مختلف رواج گسترده ای دارد. از مزایای متعدد پرسکاری میتوان به موارد زیر اشاره کرد:

- روشی آسان و کارامد برای فرم دادن به ورق و تسمه

- شیوه ای مناسب تولید قطعات پیچیده

- امکان تولید با تیراژ کم

- سیستم ابزار ارزان

- کمترین ضرورت به عملیات تکمیل به دلیل دقیق بودن قطعات پرسی

- دستیابی ساده به سطح بالایی از اتوماسیون

با این حال هزینه راه اندازی برای یک خط تولید قطعات پرسی بسیار بالاست.

تولید قطعات پرسکاری

همانگونه که پیشتر گفته شد بسته به نوع قطعه پرسی، پروسه تولید شامل یک یا چند مرحله پرسکاری میشود که در زیر به برخی از مهمترین آنها اشاره شده است:

-

پولک زنی یا بلنکینگ

طی پروسه بلنکینگ یا پولک زنی با ایجاد یک سوراخ در مواد اولیه که همان تسمه یا ورق است، به قطعه کار مورد نظر میرسیم. به عبارت دیگر دستگاه پرس صرفا تکه ای از متریال را جدا میکند که برای ما کاربردی است. و باقی ورق جزو ضایعات محسوب میشود.

-

پانچ زنی

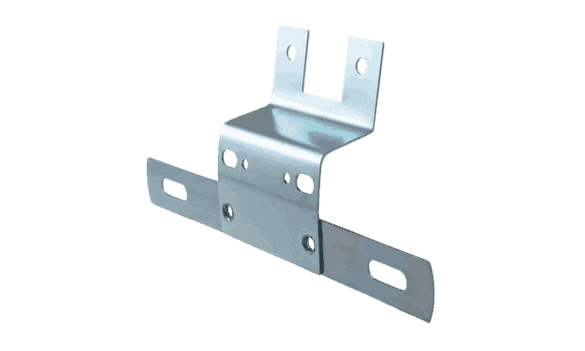

بر خلاف پروسه پرولک زنی، در پانچینگ تکه جدا شده از ورق به نوعی ضایعات بوده و تسمه سوراخ شده قطعه مدنظر ما میباشد. در پانچ زدن یا سوراخکاری سنبه با توجه به طراحی مورد نظر طوری وارد ورق اولیه میشود تا با ایجاد سوراخ در آن فرم مطلوب را در تسمه باقیمانده ایجاد کند.

-

سکه زنی

شکل ویژه ای از عملیات پرسکاری است که طی ان مواد اولیه بین قالب و پرس قرار گرفته و تحت نیروی شدید فشرده شده و اشکال و خمهای مدنظر روی آن شکل میگیرد.

-

گوژکاری

امباسینگ ورق فلزی در ایران تحت عناوینی همچون گوژکاری، برجسته کاری و یا عاج زنی شناخته میشود. در این فرآیند پرسکاری، هیچ برش و یا سوراخی روی سطح متریال اولیه ایجاد نمیشود و صرفا بسته به طرح و الگوی ما یکی سری برجستگی ها و یا فرورفتگی هایی روی ورق یا تسمه ایجاد میشود.

-

کشش ورق

طی فرآیند کشش، ورق یا تسمه تحت یک نیروی فشاری وارد یک حفره شده و شکل آن حفره را بخود میگیرد. در این مرحله خود متریال ورق نباید دچار کشیدگی شده باشند.

-

خمکاری

خمکاری ورق فرآیندی است که طی آن شما تغییر فرم یک ورق یا تسمه به پروفیلی متفاوت از یک نیرو بهره میگیرید. بسته به شیوه خمکاری میتوان به خمهای L ، U و V شکل رسید. البته که میتوان به پروفیلهای متفاوت و دلخواه در طراحی های مورد نیاز رسید.

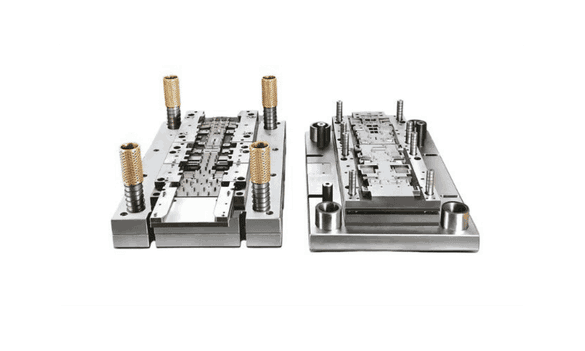

قالب پروگرسیو

تولید کننده قطعات پرسی

شما چه قصد برش و چه خمکاری و یا عاج زنی قطعه فلزی را داشته باشید بهتر است که روش ساخت پرسکاری را انتخاب کنید. چرا که پرسکاری یک روش ساخت قطعه دقیق، مقرون بصرفه و انعطاف پذیر است. درمورد عملیات پرسکاری این 3 گزینه را در نظر داشته باشید:

1- پرسکاری با قالب پروگرسیو

طی یک فرآیند ساخت قطعه فلزی با قالب پروگرسیو، تسمه فلزی از یک سری قالبها عبور میکنکد و هر بار فرم ویژه ای را بخود میگیرد. این سنبه ها میتوانند بصورت جداگانه عملیات برش، سوراخکاری و خمکاری را روی یک قالب انجام دهند. به عنوان مثال یک دست قالب پروگرسیو میتواند 3 یا 4 ایستگاه پرسکاری داشته باشد. بنابراین زمانی که در ایستگاه اول سنبه ورق فلزی را پرس میزند در ایستگاههای 3 و 4 مراحل دیگر کار در حال انجام است.

مواردی که فرآیند تولید پرسکاری پروگرسیو را منحصر بفرد میکنند عبارتند از:

- تولید قطعات پیچیده از این طریق ساده تر است.

- کاهش زمان تولید

- بازدهی بالای سیستم پرسکاری

- مناسب برای فرآیندهای طولانی مدت و تیراژهای بالا

- عمر بالای سنبه ها و در نتیجه افزایش عمر قالب پروگرسیو به دلیل کاهش اصطکاک

- تکرار پذیری بالای فرآیند ساخت قطعه فولادی

- حصول امکان تکرر و تنوع فرآیندهای شکلدهی

- کاهش چشمگیر ضایعات تسمه فلزی

2- پرسکاری قطعات به شیوه معمول

این روش کاملا مشابه روش پروگرسیو است با این تفاوت که در اینجا قطعه پس از هر بار پرسکاری به صورت مکانیکی یا دستی از آن ایستگاه خارج شده و در ایستگاه بعدی یا همان سنبه بعدی قرار میگیرد. برای ساخت قطعات فلزی بزرگ از این روش استفاده میکنند.

3- پرسکاری 4 راه

نوع دیگری از شیوه تولید قطعه فلزی به روش پرسکاری استفاده از دستگاه پرس 4 راهه است. بر خلاف دستگاه پرس معمولی که حرکت سنبه عمودی است در دستگاه پرس 4 راهه ابزارهای فرم دهنده بصورت افقی حرکت میکنند. 4 ابزار بصورت کشویی همزمان به تسمه فلزی ضربه میزنند و در نهایت قطعاتی پیچیده به ساده ترین شکل ممکن ساخته میشوند. هر چند که قطعات تولید شده با پرس 4 اسلاید یکنواختی قطعات ساخته شده با قالب پروگرسیو را ندارند، اما در پروژه هایی که نیاز به قطعات با خمهای متفاوت دارد استفاده از این سیستم سبب آسانتر شدن چشمگیر تولید میشود.

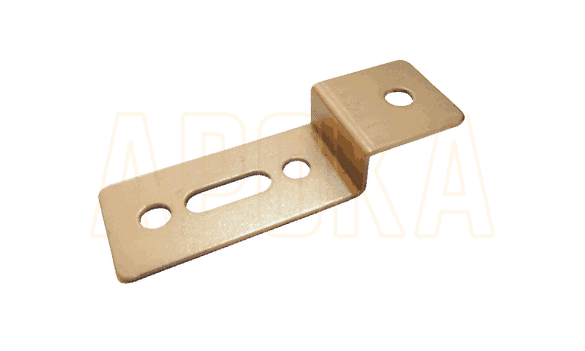

قطعه پرسی تحت فرآیند پانچ و خمکاری

انتخاب مواد اولیه برای پرسکاری قطعات فلزی

زمانی که صحبت از ساخت قطعه فلزی به روش پرسکاری میشود تقریبا از متریالی میتوان استفاده کرد. که معمولترین آنها را در زیر خواهیم دید:

- پرسکاری قطعات فولاد زنگ نزن

استنلس استیل به دلیل ویژگی های عالی مقاومت در برابر خوردگی، یکی از محبوبترین متریال خام محسوب میشود. جدا از مقاومت در برابر زنگ زدگی و خوردگی های دیگر قطعات ساخته شده از فولاد زنگ نزن معمولات پایداری و عملکرد بهتری را نسبت به قطعات مشابه ساخته شده با فولاد کربنی و … دارند. رایجترین نوع استیل زنگ نزن در پرسکاری فولادهای گرید سری 300 هستند که در اکثر کاربردهای خانگی و صنعتی بکار گرفته میشوند.

- پرسکاری قطعات فولاد کربنی

جهت تولید قطعه پرسی با متریال فولاد کربنی میتوان یکی از گزینه های زیر را انتخاب نمود:

الف) فولاد کم کربن: میزان کربن در این آلیاژ بین 0.03 تا 0.08 درصد است. فولادهای کم کربن قابلیت ماشینکاری و جوشکاری بالایی دارند.

ب) فولاد کم آلیاژ با استحکام بالا: درصد کربن در این نوع فولاد 0.6 الی 1.4 درصد است. این نوع فولاد کربنی در عین استحکام بالا انعطاف پذیری مناسبی دارند.

بطور کلی فولاد کربنی بیشترین مورد استفاده در پرسکاری را دارند. نسبت بالای استحکام به وزن آنها دلیل عمده محبوبیت این فولاد است. اگرچه همانند فولادهای زنگ نزن در برابر خوردگی و زنگ زدگی مقاوم نیستند اما در عوض رسانایی حرارتی بالا و توزیع حرارتی بهتری دارند

- پرسکاری قطعات آلومینیومی

آلومینیوم به دلیل وزن کم، مقاومت در برابر خوردگی و خواص مکانیکی عالی و همچنین ظاهر براق متریال بسیار محبوب است.

تولید قطعه پرسی آلومینیومی در صنایع هوافضا، ساختمان سازی، الکترونیک، دریایی و پزشکی مصارف گوناگون و پرشماری دارد.. بسته به نوع آلیاژ آلومینیوم قطعه پرسی ساخته شده از آن عملکرد متفاوتی را از خود نشان میدهد. بنابراین هر نوع آلیاژ آلومینیوم برای مصرف خاصی کاربرد دارد. در زیر به چند مورد اشاره شده است:

- سری 1100 برای تجهیزات شیمیایی

- 2024 و 7075 برای قطعات هواپیما

- 3003 برای تجهیزات آشپزخانه

- 6061 برای سازه های معماری و اجزای هوافضا

- 6063 برای تولید لوله و سایر قطعات اکسترود شده

- پرسکاری قطعات تیتانیوم

قطعات پرسی ساخته شده از تیتانیوم دارای وزن پایین، مقاوم در برابر خوردگی، قابل استریل شدن و بسیار مستحکم هستند. به همین دلیل از این قطعات در صنایع زیر استفاده میشود:

- صنایع پزشکی

- صنایع هواقضا

- صنایع نفت

- صنایع نظامی

هرچند که قطعه پرسی تیتانیومی سنگینتر از یک قطعه آلومینیومی است اما نسبت استحکام به وزن بالاتری دارند.

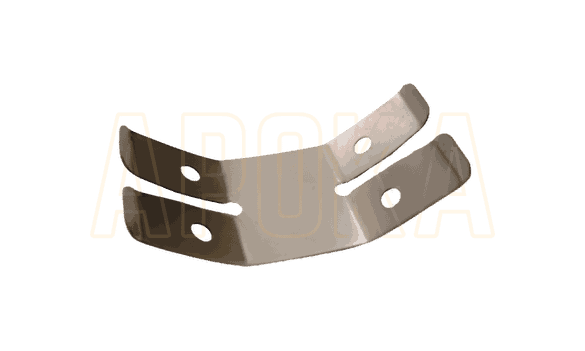

قطعه پرسی مونتاژی

- پرسکاری قطعات برنجی

قطعات پرسی ساخته شده از برنج و آلیاژهای آن در صنایع پزشکی، مخابرات و تولید برق کاربرد دارند. این قطعات مقاومت به خوردگی بالا و سطح کار بهتری دارند. همچنین به سهولت شکل میگیرند و مهمتر از همه جریان الکتریکی را به راحتی از خود عبور میدهند.

علاوه بر آن قطعات برنجی در مقابل کدر شدن مقاوم بوده و استحکام متوسطی را از خود نشان میدهند.

- پرسکاری قطعات مسی

مس را میتوان هم بصورت خالص و هم پس از آلیاژ کردن پرسکاری کرد. رایجترین آلیاژهای مس که جهت پرسکاری قطعات مناسب هستند برنج ، برنز و فسفر برنز میباشند. در کل مس مقاوم و در برابر خوردگی، انعطاف پذیر، قابل شستشو، دارای جذابیت ظاهری و خواص ضد میکروبی است.

از قطعات پرسی ساخته شده از آلیاژهای مس مخصوصا فسفر برنز در صنعت الکترونیک بسیار استفاده میشود.

جدا از این 6 ماده که در بالا ذکر شد، در پرسکاری از قلع؛ طلا و نقره نیز میتوان استفاده کرد.

چه از تسمه و ورق مواد آهنی و چه غیر آهنی استفاده کنیم، پرسکاری یک روش تولید عالی محسوب میشود. هنگام انتخاب متریال در پروسه پانچ و پرس میبایست به نکات زیر توجه کرد:

- هزینه

- در دسترس بودن تسمه فلزی

- میزان شکل پذیری متریال

- دارا بودن قابلیتهای خاص برای کاربرد ویژه

- لذا پیش از انتخاب ورق یا تسمه میبایست الزامات قطعه مورد نظر خود را درنظر بگیریم.

خرید قطعه پرسی

جهت تولید سفارشات پانچ و پرس و قطعات تسمه ای مولتی فرمینگ، ما از جدیدترین فناوری ها و ابزارالات برای طراحی و ساخت قالب بهره گرفته ایم. این امر و همچنین دانش مهندسی آپوکا با بکارگیری انواع پرسهای مکانیکی،هیدرولیکی و پنوماتیکی میتواند از طراحی اولیه تا رسیدن به قطعه نهایی شما را در رسیدن به فنر تسمه ای یا قطعه پرسی مدنظرتان یاری دهد.

ما از انواع مختلفی از تجهیزات تولیدی استفاده میکنیم. از پرسهای دستی برای ساخت نمونه اولیه و سبک، تا پاورپرسها ، پرسهای هیدرولیکی و پنوماتیکی و قالبهای پروگرسیو و قالبهای مرحله ای برای تولیدات حجیم و سرعت بالا.

یک نقشه یا تصویر از طرح اولیه قطعه مدنظرتان را برای ما ارسال کنید تا ما امکان ساخت، زمان و هزینه تولید قطعه پرسی مدنظر شما را بررسی کنیم.