فنر مفتولی

فنر مفتولی چیست؟

هر فنری که شامل یکسری حلقه، سیم پیچ یا همان کویل باشد را در اصطلاح فنر مفتولی مینامیم. البته واژه فنر مفتولی میان مصرف کنندگان فنر و حتی سازندگان قطعات فنری خیلی عبارت آشنا و پرکاربردی نیست. صرفا ازین جهت که بتوانیم تقسیم بندی بهترین بین انواع فنر داشته باشیم و قادر به تشخیص و تمیز دادن فنرها باشیم دسته ای از آنها را که از مفتول یا سیم ساخته شده اند را تحت عنوان فنر مفتولی معرفی میکنیم.

جنس فنر مفتولی

وایری که برای تولید فنر مفتولی استفاده میشود صرفنظر از نوع سطح مقطع که میتواند گرد، بیضی، مربع و یا مستطیل باشد، گستره وسیعی دارد که به مهترین آنها اشاره میکنیم:

بسته به نوع کاربرد، متریال مناسب میتواند تفاوت زیادی در عملکرد فنر ایجاد کند. ملاحظات رایج در رابطه با مواد شامل دمای عملیاتی، الزامات مقاومتی در برابر خوردگی و پارامترهای دیگر جهت انتخاب نوع جنس فنر مورد نیاز است. پیش از بررسی انواع مختلف مواد برای تولید فنر به ذکر نکته مهمی پیرامون عملیات حرارتی میپردازیم.

عملیات حرارتی فنر مفتولی

به طور نرمال پس از فرآیند تولید فنر مفتولی نیاز به یکسری عملیات حرارتی داریم که بسته به نوع متریال بکار گرفته شده و محیط عملکردی این پروسه متفاوت خواهد بود. یکی از مهمترین بحثها در ارتباط با کوره کردن، سختی پذیر بودن یا نبودن متریال مصرفی است.

به عنوان مثال یک فنر مفتولی ساخته شده از فولاد کربنی یا فولاد فنر پس از پروسه فرمینگ برای دارا بودن خاصیت ارتجاعی و فنر که همان بازگشت به حالت اولیه پس از برداشت نیرو میباشد میبایست داخل کوره عملیات حرارتی تحت فرآیندهای تمپرینگ به یک ثبات ساختاری برسد.

در اینجا قطعه علاوه بر گرفتن ثبات ساختاری به میزان سختی آن نیز افزوده میگردد. چرا که اصطلاحا فولاد فنری سختی پذیر است. همین امر برای فنر تولید شده از استلس استیل به صورت متفاوتی پیش میرود.

بدین گونه که فنر تولید شده از فولاد زنگ نزن پس از پروسه فرمینگ تحت عملیات حرارتی صرفا تنش گیری شده و به هیچ عنوان بر سختی افزوده نمیگردد. چرا که فولادهای زنگ نزن سختی پذیر نیستند.

کوره عملیات حرارتی فنر مفتولی

در مواردی همچون استفاده از برخی اینکونلها در تولید فنرمفتولی، پس از پروسه فرمینگ حتی نیاز به عملیات حرارتی نرمال نیز نیست و به همان صورت قابلیت استفاده را داراست.

جنس فنر مفتولی

در این بخش با معمولترین و در دسترس ترین متریالی که در ساخت فنر مفتولی بکار گرفته میشوند آشنا میشویم:

- فولاد کربن بالا

فولادهای پر کربن که معمولا با نام فولاد فنر نیز شناخته میشوند دارای استحکام کششی فوق العاده بالایی هستند که با توجه به سختی پذیر بودن آنها، میتوان سختی فنر ساخته شده از فولاد فنر را تا حد زیادی تحت عملیات حرارتی تنظیم نمود.

فولاد کربنی در کاربردهایی که به استحکام بالا مورد نیاز است برای تولید فنر مفتولی بکار میرود. با این حال برخی معایب مانند حساسیت به زنگ زدگی و امکان خوردگی درمورد فولادهای فنر وجود دارد که همین امر در بسیاری موارد استفاده از آنها را محدود میکند.

- فولاد زنگ نزن

استنلس استیل یاهمان فولاد زنگ نزن یا فولاد ضد زنگ برای مصارف عمومی و مواردی که نیاز به مقاومت در برابر حرارت و خوردگی دارد استفاده میشود. مقاومت در برابر خوردگی در آلیاژهایی با 10 درصد کروم یا بیشتر از آلیاژهای معمولی و فولادهای ساده بالاتر است.

کلافهای مفتول فنری

در اینجا به مهمترین انواع فولاد زنگ نزن که در بازار ایران برای تولیدکننده فنر مفتولی قابل دسترسی است اشاره میکنیم:

- استنلس استیل 302

فولاد ضد زنگ 302 به دلیل استحکام کششی بالا و ویژگیهای یکنواخت خود یکی از محبوبترین فولاد ضد زنگ برای تولید است. خواص مکانیکی آن با کشش سرد بدست می آید و با عملیات حرارتی نمیتوان آن را سخت کرد.

بر اثر کار سرد انجام شده روی مفتول ( حین فرآیند نورد و کشش مفتول ) سیم به صورت تدریجی حاوی دوقطبی های مغناطیسی شده و بنابراین خاصیت آنربایی به خود میگیرد. اما پس از آنیلینگ کامل این خاصیت را از دست خواهد داد. برای ساختن فنر مفتولی استیل 302 در بازه دمایی زیر صفر تا 288 درجه سانتیگراد با دارا بودن سطح بالایی از مقاومت در برابر خوردگی فوق العاده است.

- استنلس استیل 304

فولاد زنگ نزن گرید 304 کاملا مشابه گرید 302 است با این تفاوت که به دلیل پایینتر بودن میزان کربن ساختار، از استحکام کششی کمتری برخوردار است. بنابراین خم کردن و کشش استیل 304 آسانتر است.

میتوان گفت که برای انتخاب بین دو گرید 302 و 304، در مواردی که نیاز به سختی بیشتر داریم از استیل 302 و در مصارفی که گوشه های تیز و خمهای زیادی روی وایر شکل میگیرد از استیل 304 بهره میگیریم.

- استنلس استیل 316

فولاد زنگ نزن گرید 316 از نظر شیمیایی خیلی به گرید 302 شبیه است. با این تفاوت که حاوی 4 درصد نیکل بیشتر و 2 درصد مولیبیدن بیشتر است که همین امر به طور چشمگیری میزان مقاومت به خوردگی آن را افزایش میدهد. اما باید درنظر داشت که استحکام کششی استیل 316 حدودا 10 الی 15 درصد کمتر از 302 میباشد.

برای یک تولیدکننده فنر مفتولی ، ساخت فنری که در محیطهای خورنده مانند آب دریا مورد مصرف داشته باشد و یا حتی در تولید فنرهای هواپیما، استیل ضد زنگ 316 گزینه بسیار مناسبی است.

- فولاد آلیاژی

در برخی موارد فنرها تحت تنشهای بالا و بارهای ضربه ای واقع میشوند. در چنین حالتی بهترین انتخاب برای ساخت فنر، استفاده از فولادهای آلیاژی است. آنها به اندازه فولادهای پر کربن به دما حسا نیستند و به شکلهای از پیش گرم شده یا آنیل شده موجود میباشند.

- کروم وانادیوم

از این مفتول در تولید فنری استفاده میشود که به تنش، استحکام خستگی و مقاومت بالاتری نسبت به فولاد کربنی نیاز داشته باشد. حتی قطعه ساخته شده از کروم وانادیوم تحت ضربه و بارگذاری ضربه ای عملکرد قابل تحسینی از خود نشان میدهد. از این مواد در تولید فنرهای سوپاپ هواپیما و فنرهایی که در معرض دمای 450 درجه فارنهایت قرار دارند استفاده میشود.

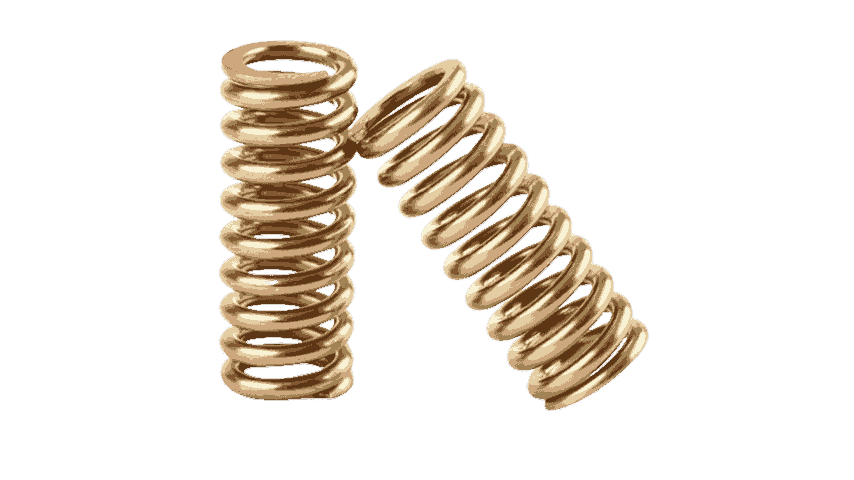

- آلیاژهای مس

آلیاژهایی با پایه مس به دلیل ویژگیهای الکتریکی فوق العاده و همچنین مقاومت در برابر خوردگی، یکی از سیمهای مناسب برای تولید فنرهای خاص میباشند. هرچند که نسبت به فولادهای پر کربن و استنلس استیلها متریال بسیار گرانتری هستند اما اغلب در ساخت فنر مفتولی دراجزای الکتریکی و دماهای زیر صفر بکار میروند.

فنر مسی

مهمترین آلیاژهای مس که در تولید فنر مفتولی پرکاربرد هستند را با هم خواهیم شناخت:

- فسفر برنز

فسفر برنز ASTM B159 محبوبترین آلیاژ در دسته آلیاژهای پایه مسی است، چرا که ترکیبی است از استحکام کششی، سختی، هدایت الکتریکی و مقاومت در برابر سایش که درضمن با هزینه به نسبت پایینتری قابل دسترسی است. مسلما فسفر برنز به دلیل دارا بودن فسفر از برنج گرانتر است اما میتواند 50 درصد کرنشهای بیشتر و نیز دمای100 درجه سانتیگراد و شرایط زیر صفر درجه را تحمل کند.

- مس برلیوم

گرانترین آلیاژ خانواده مس ASTM B197 یا همان مس برلیوم است که تحت چندیدن فرآیند عملیات حرارتی پر هزینه ساخته میشود. فنرهای فشاری ساخته شده از مس برلیوم گزینه های مناسبی برای بکارگیری در کلیدها و قطعات الکتریکی هستند.

- برنج فنری

ارزانترین آلیاژ مس برنج فنری ASTM B134 است. برنج خواص فنری ضعیف و استحکام کششی بسیار پایینی دارد. و مسلما تحت عملیات حرارتی سختی پذیر نبوده و در بخصوص در دماهای بیش از 65 درجه سانتگراد عملکرد ضعیفتری از خود نشان میدهد. اما بهرحال عملکرد فنر برنجی در دماهای زیر صفر و بخصوص در آببندی های تخت طرفداران خود را دارد.

- اینکونل

اینکونلها و مونل ها در تولید فنرهای مفتولی بسیار بکار گرفته میشوند و کاربردهای خاص خودشان را دارند. از آنجا که در بازار ایران استفاده از این آلیاژهای گران خیلی در بین سازندگان فنر جایی ندارند صرفا به معرفی مهمترین آنها یعنی اینکونل X750 بسنده میکنیم.

- اینکونل X750

این نوع اینکونل یک آلیاژ غیر مغناطیسی سختی پذیر میباشد. فنر مفتولی ساخته شده از اینکونل X750 میتواند تا دمای 703 درجه سانتیگراد استحکام کششی خوبی از خود نشان داده و همچنین تا دمای 982 درجه سانتیگراد خبری از خوردگی در ساختار آن نخواهد بود.

اعلب در صنایع نفت و گاز که محیط کاری دمای بسیار بالایی دارد از فنر اینکونلی استفاده میشود.

طراحی فنر مفتولی

انتخاب متریال مناسب برای تولید شاید مهمترین گام در طراحی باشد. به همین منظور مطالب ارائه شده در بالا را در قالب یک جدول به همراه اطلاعات کاربردی دیگری همچون مدول الاستیسیته، دمای عملکرد و نیز ترکیبات شیمیایی مهمترین متریالهای مصرفی در تولید فنر مفتولی را گرداوری کرده ایم.

| متریال | شاخصه استاندارد ASTM | ترکیب شیمیایی | حداقل استحکام کششی(psi * 103) | مدول الاستیسیته E

(psi * 106) |

ماکزیمم دمای کاری | توضیحات و کاربردهای اولیه |

| فولاد فنر | ASTM A229 | C 0.55 – 0.85%, Mn 0.30 – 1.20% | Class I: 165 – 293, Class II: 191 – 32 | 30 | 250 °F | برای کاربردهای عمومی و تنش فنری متوسط-خاصیت مغناطیسی بالا-اغلب برای تولید فنرهای ضخیم استفاده میشود |

| فولاد فنر | ASTM A228 | C 0.70 – 1.00%, Mn 0.20 – 0.70% | 230 – 399 | 30 | 250 °F | یک مفتول با کیفیت بالا که به کشش سرد شده و کیفیت سطح خوبی دارد.خاصیت مغناطیسی بالا به علت کار سردی که انجام گرفته دارد. به دلیل استحکام کششی بالای مفتول، عمر خستگی خوب میباشد. |

| فولاد فنر | ASTM A231 | C 0.48 – 0.53%, V 0.15 Min %, Mn 0.70 – 0.90%, Cr 0.80 – 1.10% | 190 – 300 | 30 | 425 °F | آلیاژهای کروم وانادیوم یک وایر فنری مناسب برای بارهای ضربه ای و دماهای نسبتا بالا میباشد. |

| استنلس استیل 316 | ASTM A313 | Cr 16.5 – 18.0%, Ni 10.5 – 13.5%, Mo 2.0 – 2.5% | 125 – 245 | 28 | 550 °F | استیل 316 با قابلیت ضد زنگ زدگی و ضد خوردگی بالا جهت تولید فنر در محیطهای خورنده از نوع 302 و 304 مناسبتر است.اغلب در کاربردهای دریایی استفاده میشود چرا که در براب حمله کلرید مقاوم است. |

| استنلس استیل 302 و 304 | ASTM A313 | Cr 17.0 – 20.0%, Ni 8.0 – 10.5% | 130 – 325 | 28 | 550 °F | هر دو استیل 302 و 304 نسبت به گرید 316 خاصیت فنری بالاتر اما مقاومت به خوردگی پایینتری دارند.بنابراین در تولید فنرهای کاربرد معمولی بکار میروند. و اینکه گرید 302 به علت دارا بودن کربن بیشتر از فنریت بالاتری نسبت به گرید 304 برخوردار است. |

| برنج | ASTM B134 | Cu 68.5 – 71.5%, Zn 28.5 – 31.5% | 120 | 16 | 200 °F | ترکیب خوبی از استحکام و شکل پذیری برای کار سرد میباشد. قطعه ساخته شده از برنج در مصارف آب شیرین و آب دریا استفاده میشود. |

| مس برلیوم | ASTM B197 | Cu 98.0%, Be 1.8 – 2.0% | 160 – 230 | 18.5 | 400 °F | یک سیم فنری غیر آهنی با مقاومت در برابر خوردگی و هدایت الکتریکی خوب . نیست به فسفر برنز استحکام بهتری برای فنر ارائه میدهد. مفتول مس برلیوم پس از ساخت برای دستیابی به خواص مطلوب بر اثر پیر سختی سخت میشوند. |

| فسفر برنز | ASTM B159 | Cu 94.0 – 96.0%, Sn 4.0 – 6.0% | 105 – 145 | 15 | 200 °F | قابلیت فنری پایین-مقاومت به خوردگی و هدایت الکتریکی بالا-غیر مغناطیسی |

| اینکونل X750 | AMS 5698 / 5699 | Ni 70.0 min%, Cr 14.0 – 17.0%, Fe 5.0 – 9.0% | No. 1 Temper: 155 Min, Spring Temper: 180 – 220 | 31 | 1100 °F | استحکام کششی و مقاومت به حرارت بسیار بالا.فنرهای اینکونلی پس از تولید ، بر اثر فرآیند پیرسختی به استحکام مدنظر میرسند. |

انواع فنر مفتولی

به طور کلی فنرهای فنری شامل 3 دسته فنر فشاری، فنر کششی و فنر پیچشی میباشند که به تفصیل و جداگانه در صفحات مرتبط با خود توضیح داده شده اند. بنابراین در اینجا پس از یک معرفی اجمالی آنها، به ارائه مطالب کلی که مرتبط به همه انواع فنر مفتولی باشند میپردازیم.

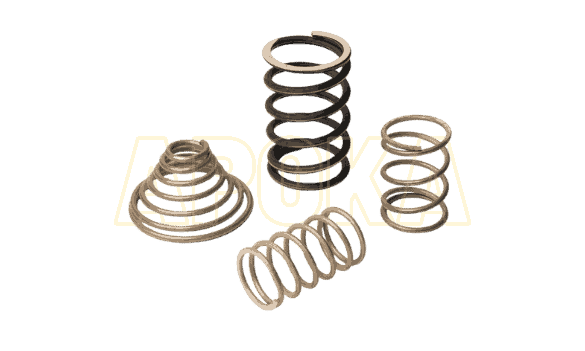

فنر فشاری

فنر فشاری معمولترین نوع فنر مجموعه ای شامل چندین حلقه است که بصورت گامدار از یکدیگر واقع شده اند. هنگامی که نیرویی به یک فنر فشاری وارد میشود سبب کوتاه شدن طول آن شده و با اعمال نیرویی برخلاف جهت اولیه سعی بر بازگشتن به طول اولیه خود میکند. این قطعه یکی از کارامدترین وسایل برای ذخیره انرژی میباشد.

میزان انرژی ذخیره شده در فنر فشاری با ویژگیهای متریال، قطر مفتول و تعداد حلقه ها تعیین میشود. فنر فشاری و هر فنر دیگری یک خاصیت ذاتی به نام ثابت فنر دارد که برابر است با تغییر نیرو در واحد تغییر طول و برحسب نیوتن بر میلیمتر مربع اندازه گیری میشود. ثابت فنر را میتوان با تغییر قطر مفتول و یا تعداد حلقه ها تنظیم کرد.

فنر مفتولی فشاری

برای ادامه بحث تولید فنر فشاری بهتر است ابتدا با مفاهیم پایه همچون قانون هوک آشنا شویم:

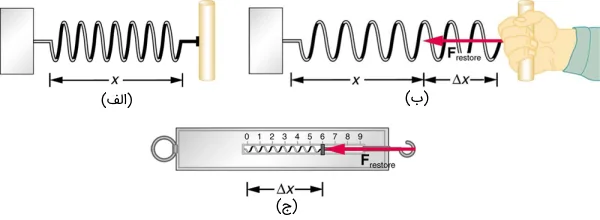

قانون هوک

اگر نیرویی سبب شود که یک فنر به میزان x واحد از حالت تعادل خویش حرکت کند، به منظور بازگشت به حالت تعادل خود نیرویی بر خلاف جهت نیروی اولیه وارد میکند. این حقیقت فیزیکی تحت عنوان قانون هوک در زبان ریاضی به شکل زیر ارائه شده است:

F=-Kx

علامت منفی در رابطه قانون هوک نشاندهنده جهت مخالف نیروی فنر است. در رابطه قانون هوک K همان ثابت فنر است که در بالا توضیح داده شد که به شکل و جنس بستگی دارد.

شکل ۱: در حالت (الف)، یک فنر در حالت سکون با طول xx نمایش داده شده است. در حالت (ب)، شخصی نیرویی برابر با FF را وارد میکند و باعث میشود فنر به اندازه ΔxΔx جابهجا شود. مقدار این جابهجایی توسط خطکش یا متر قابل اندازهگیری است که در حالت (ج) نشان داده شده است.

اندازه گیری ثابت فنر:

با استفاده از رابطه قانون هوک و با در اختیار داشتن یک لود سل یا همان نیروسنج براحتی میتوان ثابت یک فنر مفتولی را محاسبه کرد. درصورت در اختیار نداشتن نیرو سنج درصورتی که فنر را بصورت عمودی قرار داده و یک سر آن را ثابت کرده و به انتهای دیگر یک وزنه آویزان کنید، باز هم به سادگی میتوانید به میزان ثابت فنر دست پیدا کنید.

طیف گسترده ای از کاربردها برای آنها وجود دارد. از موتورهای خودرو و ماشین های پرس غول پیکر گرفته تا ماشین های چمن زنی و لوازم پزشکی، تلفن همراه، قطعات الکترونیک و دستگاههای ابزار دقیق. ابتدایی ترین کاربرد این قطعات زمانی است که شما به یک دکمه فشاری نیاز دارید.

فنر مفتولی مخروطی

فنر مخروطی یا همان کنیک (CONICAL SPRING) فنرهایی هستند که در قطرهای بیرونی افزایش یا کاهش میابند که شکل آنها را مخروطی میکند.

به دلیل شکل مخروطی، قطر برخی فنرهای کینک به حدی تنظیم شده است که در هنگام فشرده شدن یک اثر تلسکوپی ایجاد کرده و به کاربر این اجازه را میدهد که فنر را تا انتها فشرده سازد تا تمام کویلهای سیم پیچها در داخل خود به پایین فرو ریزد.

از فنر مخروطی زمانی استفاده میشود که طراح نیاز به بیشینه حد تغییر شکل را دارد. مزیت دیگر فنر مخروطی به این نکته برمیگردد که معمولا در طراحی فنر کنیک قطر بیرونی بزرگتر را در قسمت زیرین آن درنظر میگیرند.

این امر میشود که فنر کمتر مستعد کمانش بوده و در نتیجه پایداری بیشتری را هنگام فشردگی از خود نشان میدهد.

فنر بشکه ای

فنر محدب یا همان فنر بشکه ای نوعی فنر فشاری است که برای تولید نیروی خطی استفاده میشود. ساختار آن بدین گونه است که قطر بیرونی بالا و پایین کوچکتر از قطر بیرونی مرکز بدنه فنر است.

استفاده از فنر محدب بیشتر بستگی به فضای کاری ما دارد اما در عین حال همانند فنر کنیکال، فنر بشکه ای نیز از قابلیت تلسکوپی برخوردار بوده و در ضمن نسبت به فنر فشاری نرمال مقاومت کمانش بالاتری دارد.

فنر مقعر

فنر مقعر یا فنر ساعت شنی نوعی فنر مفتولی به شمار میروند که به شکل ساعت شنی یا حتی هالتر هستند. به همین دلیل بعضا با نام فنر هالتر نیز شناخته میشوند. فضای کاری را کاهش میدهند و از کمانش جلوگیری میکنند. به دلیل باریکتر بودن قطر بیرونی در مرکز فنر مقعر، توزیع فشار به گونه ای خواهد بود که فنر پایداری بهتری داشته باشد.

فنر گام متغیر

فنرهای فشاری گام متغیر دارای فواصل نابرابری بین حلقه های خود هستند. توزیع بار روی فنر غیر خطی بوده و همین امر نوسانات پدیده تشدید و ارتعاشات بارهای ضربه ای را به حداقل میرساند.

انواع فنر مفتولی فشاری

تولید کننده فنر مفتولی

گروه صنعتی آپوکا به عنوان تولید کننده فنر مفتولی در ایران با در اختیار گرفتن ماشین آلات cnc تولید فنر و همچنین زبده ترین کادر مهندسی و تولید همواره بر این بوده تا دقیقترین و با کیفیت ترین فنر مفتولی را در اختیار کارفرمایان خود قرار دهد. این امر بدون انتخاب برترین متریال موجود در بازار داخل، بازرسی های کیفی متعدد در طول خط تولید و ارجحیت دادن کیفیت به سرعت تولید میسر نبوده است.

خرید فنر مفتولی

در بهترین حالت فنر مفتولی مدنظر خود را میتوانید به صورت آماده و از پیش تولید شده تهیه کنید. اما در کل فنر یک قطعه سفارشی ساز میباشد. بنابراین برای خرید فنر مفتولی خود کافیست با کارشناسان ما تماس گرفته و ابعاد و نوع متریال را اعلام نموده و سفارش خرید خود را ثبت نمایید.

همچنین درصورت عدم دسترسی به نمونه اولیه و اطلاعات فنی میتوانید از خدمات مشاوره انتخاب متریال و طراحی فنر بهره مند شوید.

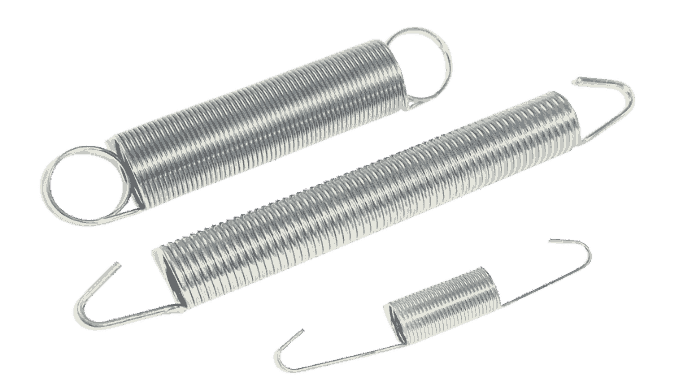

فنر کششی

فنر کششی نوع دیگری از فنر مفتولی است که دارای حلقه ها و سیم پیچهای چسبیده بهم و محکم است که با جذب بارهای کششی به طور ارتجاعی تغییر شکل میدهند.

همانطور که از نام آنها پیداست این نیروهای کششی باعث افزایش طول آنها میشود. همانند دیگر فنرهای مفتولی، وظیفه اصلی آنها ذخیره و رهاسازی انرژی با مقاومت در برابر نیروهای کششی خارجی اعمال شده به انتهای فنر است. این مقاومت انرژی را ذخیره کرده و نیرویی ایجاد میکند که برخلاف جهت امتداد فنر عمل میکند.

فنر مفتولی کششی

بدین ترتیب فنرهای کششی به اجزایی متصل میشوند که از یکدیگر دور میشوند. پس از برداشتن نیروی اولیه انرژی ذخیره شده را آزاد میکند تا اجزا مجددا به هم برگردند. برای تجسم بهتر عمکردشان میتوانید محصولاتی که از این نوع فنر بهره میبرند را تجسم کنید. بهترین مثال برای این مورد ترامپولین است.

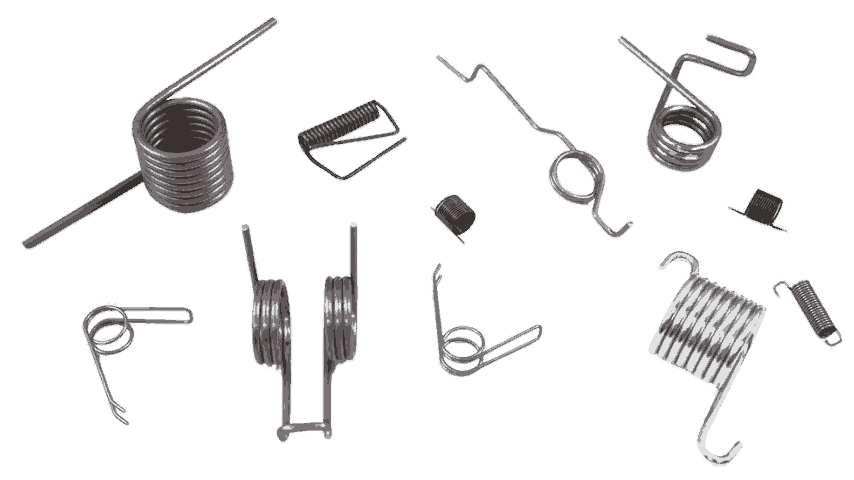

فنر پیچشی

دسته سوم از انواع فنر مفتولی و در عین حال متفاوت ترین آنها فنر پیچشی میباشد. این قطعات فنری عملکردی کاملا متفاوت با دو نوع دیگر دارند. عمکرد آنها بر خلاف فنر فشاری و فنر کششی که به صورت تولید نیروی مخالف نیروی اعمالی اولیه به فنر بود، به صورت ایجاد گشتاوری خلاف جهت گشتاور اعمال شده به آن میباشد. حرکت فنر پیچشی تحت گشتاور دیگر به صورت خطی و مستقیم نیست و صرفا بر اساس چرخش زاویه ای تعریف میشود.

فنر مفتولی پیچشی

توضیحات کاملی را پیرامون فنرهای پیچشی، انواع آنها و مباحث دیگر را در صفحه مربوط به آنها ارائه کرده ایم که از تکرار در اینجا پرهیز میکنیم.

تولید کننده فنر دوقلو

تولید فنر دوقلو به عنوان یکی از مهمترین انواع فنر پیچشی توسط دستگاههای CNC مولتی فرمینگ وایر صورت میگیرد. دقت بالای CNC فنر مولتی فرمینگ در کنار تجربه اپراتور تولید، منجر به تولید یک فنر دوقلو با کیفیت و عمر خستگی بالا خواهد شد.