فنر مولتی فرمینگ

فنر فرمینگ چیست؟

خود عبارت فنر فرمینگ به تنهایی معنای خاصی نداشته و صرفا در بازار صنعتی ایران و آن هم نزد سازندگان فنر به فنرهایی به جز فنرهای کویل و فنرهای حلزونی اطلاق میشود. فنر مولتی فرمینگ نیز به همین شکل به تنهایی نمایانگر دسته خاصی از فنرها نمیباشد و این نامگذاری داخلی شاید حاصل یک اشتباه ترجمه تحت الفظی باشد. نامگذاری صحیح بدین گونه است که فنر فرمینگ را به دو دسته فنر فرمینگ مفتولی و فنر فرمینگ تسمه ای تقسیم کنیم.

فنر فرمینگ

فنر فرمدار مفتولی چیست؟

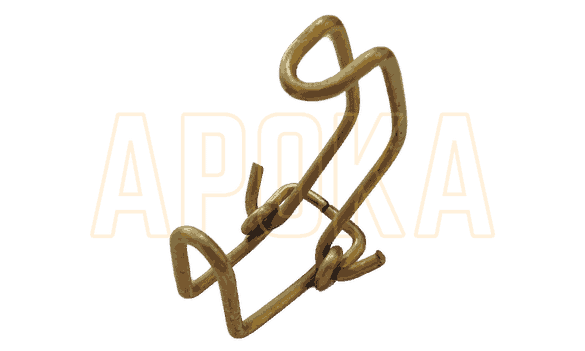

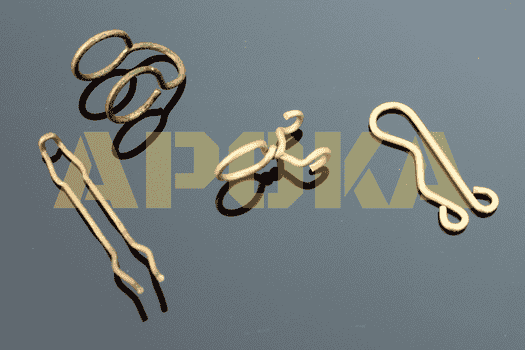

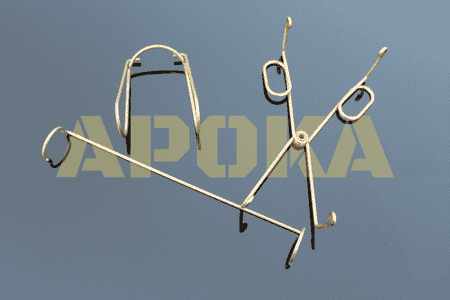

فنر فرمینگ مفتولی (wire formed spring) یا فنر مولتی فرمینگ عبارتست از مجموعه ای از خمها با زوایای متفاوت و طولهای مختلف که بر روی یک مفتول فنری برای کاربردهای خاص ایجاد شده اند. یک فنر وایر فرمینگ بر خلاف فنرهای معمول دارای حلقه یا کویل یا سیم پیچ نبوده و وظیفه ذخیره سازی انرژی را صرفا به وسیله همان خمها و بازوهای خاص خود انجام میدهد.

فنر فرمدار مفتولی

فنر فرمدار مفتولی از اجزای جدایی ناپذیر در بخشهای مختلف صنعتی هستند که نقش اساسی در افزایش عملکرد و قابلیت اطمینان دارند. یک فنر مولتی فرمینگ با قابلیت انعطاف پذیری بالای خود شناخته میشود. زیرا میتواند جهت انجام وظایف خاص سفارشی سازی شوند.

درست همانطور که فنر پیچشی در ذخیره سازی انرژی دورانی تخصص دارند، فنر وایرفرم نیز از نظر سازگاری شکل و پیکربندی خود برجسته است. این فنرها از یک قطعه سیم ساخته شده اند که میتوانند به اشکال مختف خم شوند تا با نیازهای دقیق یک مجموعه مطابقت داشته باشند.

تولید فنر فرمدار

وایرفرمینگ فرآیندی است که شامل استفاده از نیرو برای تغییر شکل دادن یک مفتول از طرقی همچون خمکاری، سوراخکاری و برش. این روشها میتوانند طیف گسترده ای از اشکال و تنظیمات را ایجاد کنند. تجهیزات مورد استفاده در فرآیند وایرفرمینگ فنر از ابزارهای دستی تا ماشین آلات پیشرفته CNC دسته بندی میشوند که به آنها خواهیم پرداخت.

فنر مولتی فرم

کشش سیم

پیش از شروع پروسه وایرفرمینگ، میبایست مفتول را به سایز دقیق مورد نظر برسانیم. این مهم از طریق فرآیندی به نام کشش مفتول انجام میگیرد. ابزار کشش به شکل قیف بوده و سیم به تدریج از طریق آن کشیده میشود. با عبور سیم از چندین قالب کشش متعدد، فشار اعمال شده به از جانب طرفین قالب قطر سیم را کاهش داده و در همین حال طول آن و سختی آن بر اثر انجام کار سرد افزایش می یابد.

روشهای تولید فنر فرمدار

برای تولید فنر مولتی فرمینگ مفتولی انواع مختلفی از تجهیزات دستی یا اتوماتیک وجود دارند. ماشینهای دستی شامل فرآیندهایی هستند که با دست کار میکنند و و آنهایی هم که الکترونیکی هستند نیاز به بارگذاری دستی دارند. ماشینهای اتوماتیک دارای برنامه نویسی پیشرفته کامپیوتری با کنترل عددی یا همان ماشین آلات CNC وایرفرمینگ هستند که کل فرآیند تولید فنر وایرفرم را بدون مداخله دست انجام میدهند.

- تولید فنر مولتی فرمینگ بصورت دستی

قدیمیترین روش وایرفرمینگ دستگاههای دستی بوده که شامل یک اهرم دستی و یک گردکن میباشد. این ماشینهای دستی میتوانند مجهز به ابزار کشش و نیز قالبهای چرخشی نیز باشند. همچنین در موارد پیشرفته تر از یک سری چرخدنده جهت تقویت نیروی خمکاری مفتول استفاده میشود.

هنوز هم برای تولید فنر وایر فرم در تیراژ کم و نیز تولید نمونه فنر وایرفرم از این شیوه ها استفاده میشود.

- کویلینگ مفتول

پیچیدن یک مفتول به دور یک شفت فلزی یکی دیگر از شیوه های ساخت فنر مولتی فرمینگ است. این شیوه به ویژه برای کویلهای الکتریکی استفاده میشود. جایی که سیم رسانا به طور مساوی در اطراف یک هسته فرومغناطیس پیچیده میشود. کویلهای الکتریکی نسبه به فنر کویل به سیم پیچهای دقیقتری نیاز دارند و بعضا ممکن است شامل چندین لایه سیم پیچ باشند.

بهرحال کویل کردن سیم نیز یکی دیگر از شیوه های شکل دادن به وایر است.

- خمکاری مفتول

در فرآیند خمکاری مفتول، سیم میتواند در ساختارهای متفاوتی شکل گیرد تا برای کاربردهای گوناگون مورد استفاده باشد. رنج قطر مفتولی که میتواند طی پروسه خمکاری به یک فنر فرمینگ تبدیل شود از 0.4 الی 16 میلیمتر است.

از آنجا که خمها پیش از قطع شدن مفتول ایجاد میشوند، این فرآیند تولید هیچگونه ضایعاتی بهمراه نداشته و در نهایت نیاز به فرآیندهای تکمیلی از بین میرود.

- وایرفرمینگ هیدرولیک

- وایرفرمینگ پنوماتیک

- وایرفرمینگ CNC

پیرامون سه روش آخر تولید فنر وایرفرمینگ در بخش مقالات وبسایت اطلاعات جامعی ارائه میشود.

فنر فرمینگ

کاربرد فنر وایرفرمینگ در صنعت

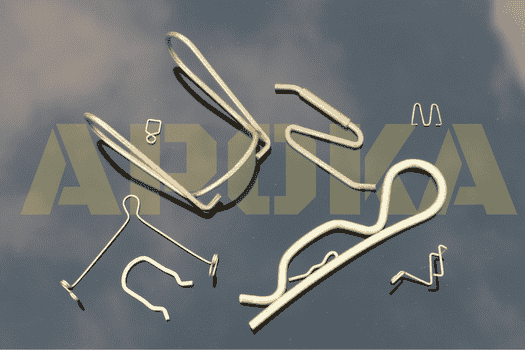

همانطور که گفته شد یک فنر فرمدار مفتولی شامل چندین خم و قوس بر روی یک سیم میباشد. عدم محدودیت این خم و قوسها سبب امکان تولید انواع گوناگونی از این مدل فنر شده است. و درنتیجه موارد مصرف این فنر بسیار زیاد خواهد بود.انواع بست فنری، براکت مفتولی،گیره فنری و سبد سیمی تنها مثالهای کوچکی از میلیونها موارد کاربرد این فنر مولتی فرمینگ میباشند.

- صنعت خودروسازی: بست فنری شلنگ، ستون فرمان، چارچوب صندلی و سیستم تعلیق

- صنعت پزشکی: ابزار جراحی و انواع ایمپلنت

- صنعت هوافضا: سیستم دنده های فرود و سیستم کنترل

- صنعت الکترونیک: ایجاد اتصالات، پایانه ها و سایر قطعات الکترونیکی

تولید کننده فنر فرمدار

تولید فنر وایرفرم در مجموعه صنعتی آپوکا فنر بسته به نوع متریال، سایز مفتول و خصوصا تیراژ محصول هم توسط ماشین آلات دستی نیمه اتوماتیک و هم توسط دستگاه CNC وایرفرمینگ انجام میگیرد. جهت تولید فنرهایی در رنج 0.4 الی 2.5 میلیمتر از دستگاه CNC وایرفرم استفاده میشود. بهره گیری از 4 محور مجزا و تلرانس بسیار پایین راهنماهای آن سبب شده است فنرهای مولتی فرمینگ تولید شده در این مجموعه با کیفیتی مثال زدنی به مشتریان عرضه شود و طی سالیان اخیر به عنوان یکی تولیدکنندگان برتر فنر وایرفرمینگ شناخته شده باشیم.

در حال حاضر بسیاری از مشتریان ما در حوزه صنعت خودرو و صنعت الکترومکانیک، فنرهای مولتی فرمینگ مفتولی تولید شده در گروه صنعتی آپوکا را مورد استفاده قرار داده اند.

فنر فرمدار تسمه ای چیست؟

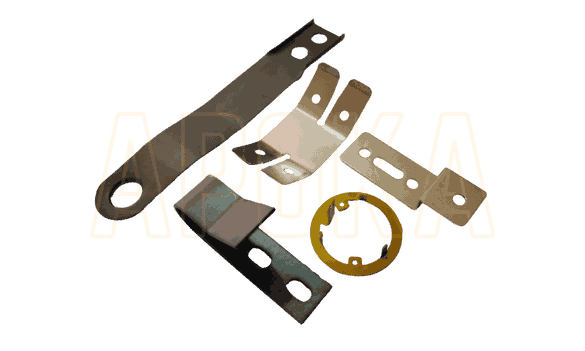

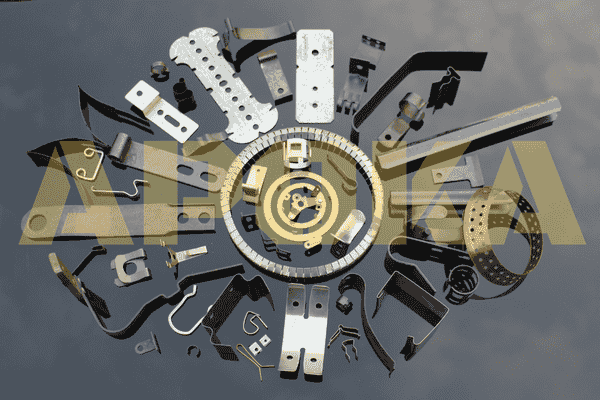

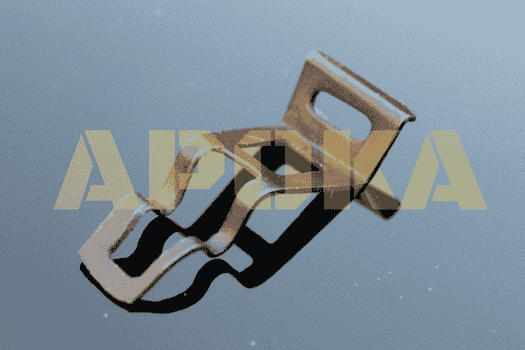

مجموعه ای از چندین خم، قوس، پانچ و سوراخ روی یک تسمه فلزی میتواند یک فنر تخت تسمه ای به حساب آید. قطعه ای که در نگاه اول و با دید عموم هیچ شباهتی به فنرهای نرمال و شناخته شده ندارد اما با درنظر گرفتن عملکرد فنر که همان ذخیره و رهاسازی انرژی است براحتی میتوان فنر تخت را جزوی از خانواده فنرها به شمار آورد.

فنر مولتی فرمینگ تسمه ای

فنر تسمه ای همانطور که از اسمش آشکار است از یک تسمه فلزی ساخته شده و موارد مصرف بسیار دارند. در سیستمهایی که فضا محدود است و یا در که خود فنر به تنهایی میتواند بخشی از سیستم باشد از فنر فلتفرم استفاده میشود. طراحی فنر تسمه ای این اجازه را میدهد تا ویژگی ها و پروفیلهای خاصی را برای یک کاربرد و محل نصب منحصر به فرد داشته باشد.

ضخامت فنر تسمه ای معمولا در رنج 0.1 الی3 میلیمتر و عموما پهنای تسمه آن از 150 میلیمتر تجاوز نمیکند. نواسان فنرهای تخت عموما کوچک و در حدود 25 درصد از طول آنهاست.

کاربرد فنر مولتی فرمینگ تسمه ای

این فنرها معمولا برای نگه داشتن سایر اجزای دستگاه در یک موقعیت خاص استفاده میشوند. فنرهای تخت از طرق مختلفی میتوانند بکارگرفته شوند. برای مثال تجهیزات ذخیره سازی انرژی، اندازه گیری، ارتعاش و یا پارامترهای میرایی. علاوه بر همه اینها متداولترین شیوه بکارگیری آنها کانکتورهای تماسی است که معمولا بعنوان به عنوان هادی جریان الکتریسیته مورد مصرف دارند.

فنرهای تسمه ای به ویژه در هر جایی که نیاز به نگهداشتن، ثابت و وصل شدن اجزا باشد از جمله در سیستم های تماسی برای دستگاه های سوئیچینگ الکتریکی، به عنوان مثال در رله ها استفاده می شود.

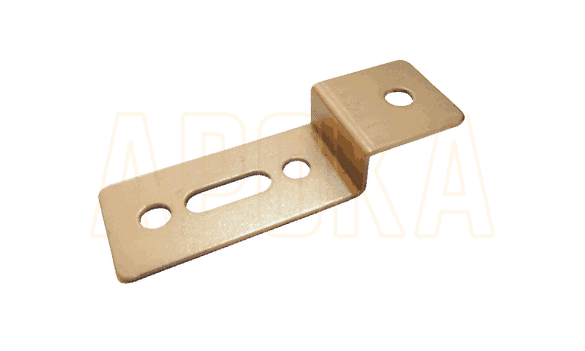

خار کشویی

متداولترین انواع فنر تسمه ای

- کانتکهای الکتریکی

- فنر برگه ای یا همان فنر لیف خودرو

- فنر بشقابی

- خار فنری

- بست فنری

- گیره ها

جنس فنر تخت

همانند سیم و مفتول، طیف وسیعی از تسمه فنری در اختیار سازنده فنر تخت وجود دارد. درست است که همگی قطعات فلتفرم را به عنوان فنر میشناسیم اما باید به این نکته توجه داشت که بخش وسیعی از فنرهای تسمه ای لزوما عملکرد فنری نداشته و صرفا جنبه شکل پذیری و یا هدایت الکتریکی آنها درنظر گرفته شده است. در این موارد اغلب متریال بکار رفته در ساخت فنر تسمه ای دارای استحکام کششی نسبتا پایینتری بوده و از همین رو قابلیت فنری خاصی را نمیتوان از فنرها توقع داشت.

با توجه به گستردگی متریالهای موجود در تولید فنر تخت در اینجا صرفا به فولادهای کربنی، فولادهای ضد زنگ و آلیاژهای مس میپردازیم.

- فولاد کربنی

برای ساخت فنر فلتفرم گریدهای گوناگونی از فولادهای فنری در دسترس هستند که بر اساس درصد کربن، روش تولید و نوع عملیات حرارتی دسته بندی میشوند. به عنوان مثال برای ساختن فنر تسمه ای که نیاز به شکلپذیری زیادی دارد (لزوم خمهای تیز یا قوسهای زیاد) میبایست از فولاد کربنی آنیل شده استفاده کرده و پس از فرآیند فرمینگ فنر، آنرا تحت عملیات حرارتی مناسب به سختی مدنظر رسانید. یا در قطعاتی که انعطاف پذیری تسمه مشکلساز نیست اما از طرف دیگر به قابلیت فنری بالایی نیاز است میبایست از تسمه فولاد فنری استفاده کنیم.

مشابه با دیگر فنرها، فنرهای تخت در محیط خورنده قطعا به پوشش یا آبکاری مناسب نیاز خواهند داشت.

- فولادهای ضد زنگ

این مواد به دلیل مقاومت بالا در برابر خوردگی، توانایی تحمل دماهای بالا و مقاومت در برابر خستگی به طور وسیعی در تولید خار فنر و خار تسمه ای بکار گرفته میشوند.

در طراحی فنر مولتی فرم تسمه ای که قرار است از استنلس استیل استفاده شود میباید میزان سختی تسمه استیل و همچنین میزان بگیر یا نگیر بودن آن را مدنظر قرار داد. بطور کلی فولادهای زنگ نزن نسبت به فولادهای فنری حدودا 20 درصد استحکام کششی کمتری دارند. و با توجه به اینکه حین پروسه نورد تسمه، تحت انجام کار سرد ساختار تسمه استیل حاوی دوقطبی های مغناطیسی شده و تسمه اصطلاحا بگیر میشود.

فنر فلتفرم

- آلیاژهای مس

آلیاژهایی با پایه مس در مواردی که رسانایی الکتریکی و حرارتی بالا و یا غیر مغناطیسی (نگیر) بودن مدنظر باشد استفاده میشود. آنها از مقاومت در برابر خوردگی خوبی برخوردار هستند و فنرهای تخت ساخته شده از آلیاژهای مس معمولا به عنوان کانکتورهای الکتریکی مورد استفاده واقع میشوند.

رایجترین آلیاژهای مس که در تولید فنر فلتفرم کاربرد دارد عبارتند از:

- برنج فنری CuZn36

- فسفر برنز CuSn5 , CuSn6

- مس برلیوم CuBe2

در این بین، فسفر برنز با داشتن میزان بالای قلع از استحکام کششی بالاتری نسبت به دو آلیاژ دیگر برخوردار بوده و به همین دلیل پرمصرف ترین آلیاژ مس در تولید خار تسمه ای میباشد. در تصویر زیر کانکتور برنجی و پلاتین فسفر برنز بکار رفته در سیم جمع کن جاروبرقی را مشاده میکنید که نمونه های بسیار مناسبی برای نشان دادن کاربرد آلیاژهای مس در تولید فنرهای تسمه ای و قطعات پرسی میباشند.

کانکتور برنجی و پلاتین فسفر برنزی جاروبرقی

مس برلیوم نیز با توجه به ویژگی سخت شوندگی خود علیرغم اینکه گرانترین آلیاژ مس محسوب میشود اما به دلیل استحکام کششی بالایی که بر اثر پیرسختی کسب میکند برای ساخت فنرتسمه ای با تنش کاری بالاتر بکار میرود.

محاسبات فنر مولتی فرمینگ تسمه ای

با توجه به اینکه فنرهای فلتفرم و تخت بر خلاف دیگر فنرهای کویل شکل تعریف شده و کلی ندارند، نمیتوان محاسبات دقیقی که دربرگیرنده همه این فنرها باشد ارائه داد. اما برای محاسبه نیروی فنر فلتفرم میتوان از روش المان محدود یا همان FEM استفاده کرد.

بهرحال مدلسازی فنر تسمه ای معمولا یا به صورت تیر یک سر گیر و یا دوسر گیر میباشد و محاسبات آن در طراحی فنر از محاسبات تیرها پیروی میکنند که ما در اینجا از ذکر محاسبات استاتیکی و دینامیکی تیرها خودداری میکنیم.

خستگی فنر فرمدار تسمه ای

مهمترین عوامل در مقاومت به خستگی فنر فلتفرم شرایط لبه تسمه و سطح تسمه میباشد. درصورتی که تسمه بکارگرفته شده در ساختن فنر، دارای لبه های نیم گرد یا لبه فابریک باشد عملکرد خستگی فنر تا حد زیادی بهبود میابد. چرا که دیگر خبری از پلیسه های ناشی از برش رول به رول و درنهایت ترکهای ریز که در سیکلهای عملکردی طولانی به تدریج موجب شکست فنر میشوند نخواهد بود.

مراحل تولید خار تسمه ای

- طراحی محصول به کمک نرم افزار solidworkd

- تولید کوتاه مدت نمونه اولیه

- آماده سازی و برشکاری تسمه اولیه

- ساخت و آماده سازی قالبهای مورد نیاز

- تستهای اولیه نمونه های جدید

- مزایای استفاده از فنر مولتی فرمینگ تسمه ای

خار تسمه ای

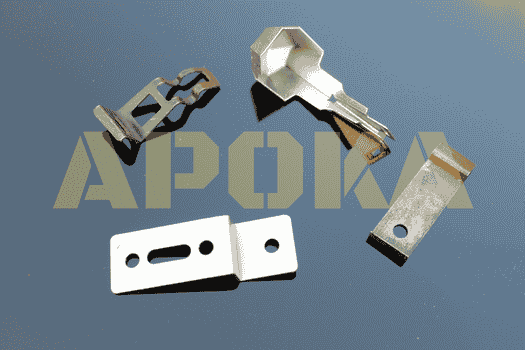

تولید کننده بست فنری

شناخت نیازهای فنی مشتری، تسلط بر نرم افزارهای طراحی و محاسباتی فنر فلت، انتخاب و تهیه متریال با کیفیت، استفاده از قالبهای پروگرسیو با طراحی فوق العاده، بهره گیری از پرسهای سبک و سنگین دقیق و در نهایت کنترل کیفیت در تمامی طول خط تولید آپوکافنر را به عنوان متفاوت ترین تولید کننده بست فنری و فنر تسمه ای نمایش داده است.

بست گرد دیاق جلو و بست بیضی دیاق عقب خودروی جک

قطعات پرسی

نوع دیگری از قطعات فنری هستند که البته تنها بخشی از آنها را میتوان با عنوان فنر نامگذاری کرد. از آنجا که اغلب قطعات پرسی از تسمه ساخته شده و قابلیت فنری دارند، میتوان آنها را بخشی از فنرهای فرمدار تسمه ای به حساب آورد.

قطعات پرسی

پرسکاری چیست؟

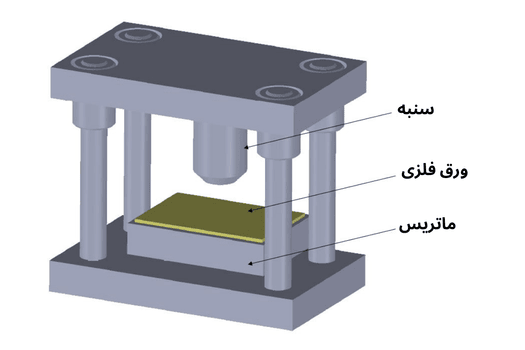

پرسکاری یکی دیگر از روشهای شکلدهی فلزات است. دستگاه پرس ماشینی است که برای شکلدهی و برش ورق فلزی طی یکسری حرکات عمودی استفاده میشود. خوراک این دستگاه که معمولاد به شکل ورق، کلاف و یا رول میباشد بین دو نیمه بالا و پایینی ابزارهای متصل به پرس فشرده میشود. میله راهنماها و بوش ها اغلب برای هدایت و کنترل پروسه پرس بکار میروند.

نمای کلی یک دستگاه پرس

تولید قطعات پرسی

به طور کلی شکلدهی فلز فرآیندی است که فلز را تا ناحیه پلاستیک کشید، خم ویا پرس کردب طوری که آن تغییر بصورت دائمی باشد و از محدوده الاستیک خارج شود. توانایی تغییر شکل فلزات متناسب با نوع و میزان تنش اعمال شده به قطعه است.

پرسهای شکل دهی فلزات را میتوان بصورت مکانیکی (بادامکی)، از طریق فلایویل و موتور، پنوماتیکی و یا هیدرولیکی که از فشار یک سیال (معمولا روغن) برای اعمال نیرو در طول فرآیند شکلدهی بهره میگیرد، استفاده کرد.

پرسهای ضربه ای میتوانند به سرعتهای بالای تولید برسند و بطور منظم در یک کارخانه قطعه سازی استفاده شوند. با این حال پرس هیدرولیکی انعطاف پذیری و تطبیق پذیری بیشتری را برای تولید قطعه پرسی از خود نشان میدهد. ویژگی هایی نظیر طیف گسترده ای از تناژ پرس، امکان تولید قطعات پیچیده و قابلیت بکارگیری بصورت مستقل و نیز در خط تولید سبب شده تا پرسهای هیدرولیک در اغلب کارخانه های تولید قطعات فلزی بصورت چشمگیری مورد استفاده واقع شوند.

قطعه پرسی

مزایای تولید قطعه فلزی به روش پرسکاری

- دقت و تکرار پذیری بالای قطعات تولید شده

- ویژگیهای شیمیایی و فیزیکی متریال قطعه حین پروسه تولید بدون تغییر میمانند.

- امکان استفاده از پرسکاری برای دوره های تولید کوتاه مدت و بلند مدت

- امکان ترکیب چندین روش شکلدهی فلز بر روی یک واحد تولیدی

- در مقایسه با دیگر روشهای تولید قطعه فلزی، ابزارهای مورد استفاده در پرسکاری هزینه ساخت و نگهداری کمتری دارند.

- سطح بالای اتوماسیون منجر به کاهش زمان تولید و در نتیجه کاهش هزینه تولید میشود.

- با استفاده از یک پرس میتوان تسمه و ورقهای فلزی با ضخامتهای متفاوت را شکل داد.

فرآیند پرسکاری فلزات

شکلدهی از طریق پرسکاری میتواند قطعات پیچیده ای را ارائه کند اما فرآیند کلی را میتوان به چند عملیات سطحی ساده تر کرد. برشکاری، خمکاری و پانچ کردن. یک پرس با ساختار خوب و ابزار مناسب میتواند ترکیبی از این عملکردهای اساسی را با یک حرکت پرس انجام دهد. بیایید این عملیات اساسی و ملاحظات هر یک را که منجر به یک قطعه تمام شده با کیفیت بالا میشود، بررسی کنیم.

برشکاری:

برش زدن یک فرآیند شکلدهی فلز است که در آن خطوط مستقیم و صاف بر روی ورق و تسمه بریده میشود. معمولا یک تیغه برش بالا و یک تیغه پایین برای برش دادن قطعه فلزی استفاده میشود. تیغه بالایی پایین می آید و درحالیکه تیغه پایینی ثابت است قطعه برش میخورد. این فرآیند معمولا منجر به برشهای تمیز با لبه های صاف میشود. برشکاری یک روش مقرون به صرفه در تولید قطعات پرسی بوده و طیف گسترده ای از ورقهای فلزی مناسب برای برش زدن میباشند. هندسه و جنس ابزارهای مورد استفاده در برش میتواند بر کیفیت قطعات تولید شده تاثیر گذار باشد. سرعت پرس، استفاده از روانکار مناسب و فاصله بین ابزار و قطعه کار قبل و بعد از برش نیز عواملی هستند که به موفقیت فرآیند تولید کمک میکنند.

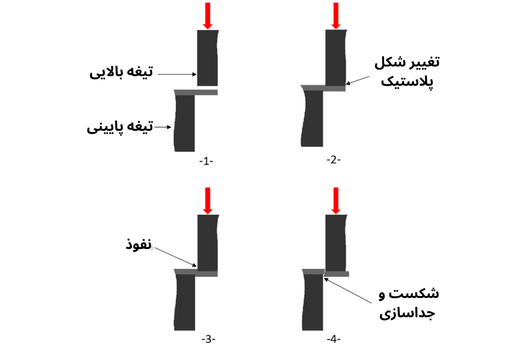

جهت درک بهتر فرآیند برش را میتوان به 4 مرحله مجزا تقسیم بندی کرد:

- تیغه بالایی توسط پرس در جهت شکلگیری حرکت میکند.

- تماس تیغه بالایی با قطعه کار و ورود پروسه تغییر شکل قطعه به منطقه پلاستیک

- نفوذ ابزار به سطح قطعه کار

- وقوع شکست در لبه مقابل قالب و در امتداد لبه ای که فلز را جدا میکند.

برشکاری ورق فلزی

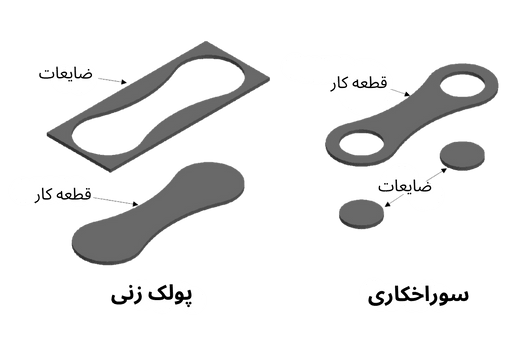

پولک زنی:

معمولا برای تولید قطعات صاف و تخت از تسمه رول و یا ورق فلزی از قالب پانچ استفاده میشود. هندسه و ابعاد نهایی را قالب و پانچ تغیین میکند. پولک زنی یا همان بلنک زنی یک روش نسبتا سریع و مقرون به صرفه برای تولید در حجمهای بالاست. حتی ضایعات پولک زنی را میتوان برای مصارف ریزتر استفاده کرد.

فرآیند پولک زنی بهترین روش تولید برای قطعاتی است که از نظر هندسی شکل ساده ای دارند. درصورت نیاز به شکلدهی اضافی از دیگر روشهای پرسکاری استفاده میشود.

پانچ زنی:

پانچ زنی یا سوراخکاری همان پولک زنی است با این تفاوت که در اینجا قطعه کار خود ورق یا تسمه سوراخ شده است که توسط نیروی برشی بخشی از آن بصورت ضایعات جدا شده است. حال آنکه در بلنکینگ قطعه کار همان قسمت جدا شده از تسمه فلزی است.

برای تولید یک قطعه پرسی میتوان دستگاه پرس را طوری پیکربندی کرد که همزمان پانچ زنی و پولک زنی را انجام دهد.

برای هر دو روش پرسکاری بلنکینگ و پانچینگ نیروی مورد نیاز برای برش از رابطه زیر بدست می آید:

F=LtS

L: محیط ناحیه برش

t: ضخامت ورق

S: مقاومت برشی متریال

مقایسه میان پروسه بلنکینگ (پولک زنی) و پانچینگ (سوراخکاری)

برای اطمینان از پانچ مناسب یک سری دستورالعملها میبایست رعایت شود. از جمله رعایت حداقل لقی قالب، شعاع گوشه ها برای اشکال خاص و حداقل اندازه سوراخ برای یک ضخامت ثابت.

اطمینان از اسمبل شدن قالب و نیروی پرس کافی، حفظ وضعیت ابزارها و ایجاد تلرانسهای مناسب از دیگر عواملی هستند که میتوانند بر موفقیت تولید قطعه پرسکاری تاثیرگذار باشند.

خمکاری:

شاید پرکاربردترین شیوه تولید قطعه به روش پرسکاری، خمکاری باشد. با گذر کردن ترکیبی از نیروهای فشاری و کششی از استحکام تسلیم فلز، شکل مورد نظر بر روی قطعه کار ایجاد میشود.

نیروهای شکل دهی، دقت، برگشت فنری، شعاع خم کافی برای جلوگیری از ترک خوردگی، شکل پذیری فلز و ضخامت ورق از جمله عواملی هستند که در طراحی قطعات خمکاری در پرسکاری نقش دارند.